Lini produksi pengeringan dengan konsumsi energi rendah dan output tinggi

Detail Produk

Lini produksi pengeringan

Lini produksi pengeringan merupakan satu set peralatan lengkap untuk pengeringan panas dan penyaringan pasir atau material curah lainnya. Lini ini terdiri dari komponen-komponen berikut: corong pasir basah, pengumpan sabuk, konveyor sabuk, ruang pembakaran, pengering putar (pengering tiga silinder, pengering satu silinder), siklon, pengumpul debu pulsa, kipas angin, saringan getar, dan sistem kontrol elektronik.

Pasir dimasukkan ke dalam corong pasir basah oleh loader, kemudian dialirkan ke saluran masuk pengering melalui pengumpan sabuk dan konveyor, lalu masuk ke pengering putar. Pembakar menyediakan sumber panas pengeringan, dan pasir kering dialirkan ke ayakan getar oleh konveyor sabuk untuk disaring (biasanya ukuran mesh 0,63, 1,2, dan 2,0 mm, ukuran mesh spesifik dipilih dan ditentukan sesuai kebutuhan aktual). Selama proses pengeringan, kipas angin, siklon, pengumpul debu pulsa, dan pipa merupakan sistem penghisap debu dari lini produksi, sehingga seluruh lini menjadi bersih dan rapi!

Karena pasir merupakan bahan baku yang paling umum digunakan untuk mortar kering, lini produksi pengeringan sering digunakan bersama dengan lini produksi mortar kering.

Komposisi lini produksi

Hopper pasir basah

Hopper pasir basah digunakan untuk menerima dan menyimpan pasir basah yang akan dikeringkan. Volume (kapasitas standar 5T) dapat disesuaikan dengan kebutuhan pengguna. Saluran keluar di bagian bawah hopper pasir terhubung ke pengumpan sabuk. Strukturnya ringkas dan terjangkau, kuat, serta tahan lama.

Pengumpan sabuk

Pengumpan sabuk adalah peralatan kunci untuk memasukkan pasir basah secara merata ke dalam pengering, dan efek pengeringan hanya dapat dijamin dengan memasukkan material secara merata. Pengumpan dilengkapi dengan motor pengatur kecepatan frekuensi variabel, dan kecepatan pengumpanan dapat diatur secara acak untuk mencapai efek pengeringan terbaik. Pengumpan ini menggunakan sabuk konveyor skirt untuk mencegah kebocoran material.

Ruang pembakaran

Menyediakan ruang untuk pembakaran bahan bakar, ujung ruang dilengkapi dengan saluran masuk udara dan katup pengatur udara, dan bagian dalamnya terbuat dari semen tahan api dan batu bata, sehingga suhu di dalam ruang pembakaran dapat mencapai 1200℃. Strukturnya sangat indah dan masuk akal, serta dipadukan secara erat dengan silinder pengering untuk menyediakan sumber panas yang cukup bagi pengering.

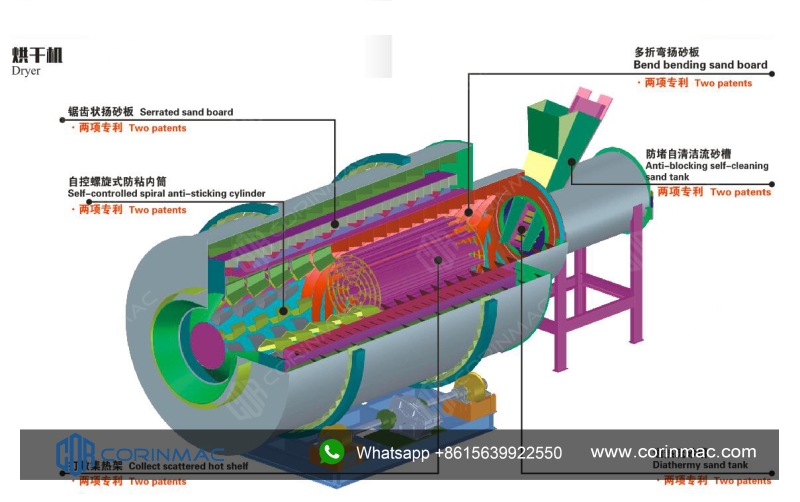

Pengering putar tiga silinder

Pengering putar tiga silinder merupakan produk efisien dan hemat energi yang dikembangkan berdasarkan pengering putar satu silinder.

Terdapat struktur drum tiga lapis di dalam silinder, yang dapat membuat material bergerak bolak-balik tiga kali di dalam silinder, sehingga dapat memperoleh pertukaran panas yang cukup, sangat meningkatkan tingkat pemanfaatan panas dan mengurangi konsumsi daya.

Prinsip kerja

Material memasuki drum bagian dalam pengering dari perangkat pengumpan untuk mencapai pengeringan hilir. Material terus diangkat dan disebarkan oleh pelat pengangkat bagian dalam dan bergerak dalam bentuk spiral untuk mencapai pertukaran panas. Material bergerak ke ujung lain drum bagian dalam lalu memasuki drum tengah. Material terus diangkat berulang kali di dalam drum tengah, dengan dua langkah maju dan satu langkah mundur. Material di dalam drum tengah menyerap panas yang dipancarkan oleh drum bagian dalam dan menyerap panas drum tengah secara bersamaan, sehingga waktu pengeringan menjadi lebih lama, dan material mencapai kondisi pengeringan terbaik. Material bergerak ke ujung lain drum tengah dan jatuh ke dalam drum luar. Material bergerak dalam jalur multi-loop persegi panjang di dalam drum luar. Material yang mencapai efek pengeringan dengan cepat bergerak dan keluar dari drum di bawah pengaruh udara panas. Material basah yang belum mencapai efek pengeringan tidak dapat bergerak cepat karena beratnya sendiri. Material dikeringkan sepenuhnya di dalam pelat pengangkat persegi panjang ini, sehingga tujuan pengeringan tercapai.

Keuntungan

1. Struktur tiga silinder drum pengering meningkatkan area kontak antara material basah dan udara panas, sehingga mengurangi waktu pengeringan hingga 48-80% dibandingkan solusi tradisional. Laju penguapan air dapat mencapai 120-180 kg/m3, sehingga konsumsi bahan bakar berkurang 48-80%. Konsumsi bahan bakarnya 6-8 kg/ton.

2. Pengeringan material tidak hanya dilakukan oleh aliran udara panas, tetapi juga dilakukan oleh radiasi inframerah dari logam yang dipanaskan di dalamnya, yang meningkatkan tingkat pemanfaatan panas seluruh pengering.

3. Ukuran keseluruhan pengering berkurang lebih dari 30% dibandingkan dengan pengering silinder tunggal biasa, sehingga mengurangi kehilangan panas eksternal.

4. Efisiensi termal pengering isolasi mandiri setinggi 80% (dibandingkan hanya 35% untuk pengering putar biasa), dan efisiensi termal 45% lebih tinggi.

5. Karena instalasi yang kompak, ruang lantai berkurang 50% dan biaya infrastruktur berkurang 60%

6. Suhu produk jadi setelah pengeringan sekitar 60-70 derajat, sehingga tidak memerlukan pendingin tambahan untuk pendinginan.

7. Suhu pembuangan rendah, dan umur kantong penyaring debu diperpanjang 2 kali lipat.

8. Kelembaban akhir yang diinginkan dapat dengan mudah disesuaikan menurut kebutuhan pengguna.

Parameter produk

| Model | Diameter silinder luar (m) | Panjang silinder luar (м) | Kecepatan putar (r/menit) | Volume (m³) | Kapasitas pengeringan (t/jam) | Daya (kw) |

| HG1520 | 1.5 | 2 | 3-10 | 3.5 | 3-5 | 5.5 |

| HG2240 | 2 | 4 | 3-10 | 9 | 8-15 | 7.5 |

| HG2550 | 2.2 | 5 | 3-10 | 15.7 | 15-20 | 2*5,5 |

| HG2958 | 2.6 | 5.8 | 3-10 | 33 | 30-35 | 4*5.5 |

| HG3270 | 2.9 | 7 | 3-10 | 41 | 50-60 | 4*11 |

| HG3890 | 3.4 | 9 | 3-10 | 68 | 80-90 | 4*11 |

Catatan:

1. Parameter ini dihitung berdasarkan kadar air pasir awal: 10-15%, dan kelembaban setelah pengeringan kurang dari 1%.

2. Suhu pada saluran masuk pengering adalah 650-750 derajat.

3. Panjang dan diameter pengering dapat diubah sesuai kebutuhan pelanggan.

Pengumpul debu impuls

Ini adalah peralatan penghilang debu lain dalam lini pengeringan. Struktur kantong filter multi-grup internal dan desain jet pulsanya dapat secara efektif menyaring dan mengumpulkan debu di udara berdebu, sehingga kadar debu di udara buangan kurang dari 50mg/m³, memastikannya memenuhi persyaratan perlindungan lingkungan. Sesuai kebutuhan, kami memiliki puluhan model seperti DMC32, DMC64, dan DMC112 untuk dipilih.

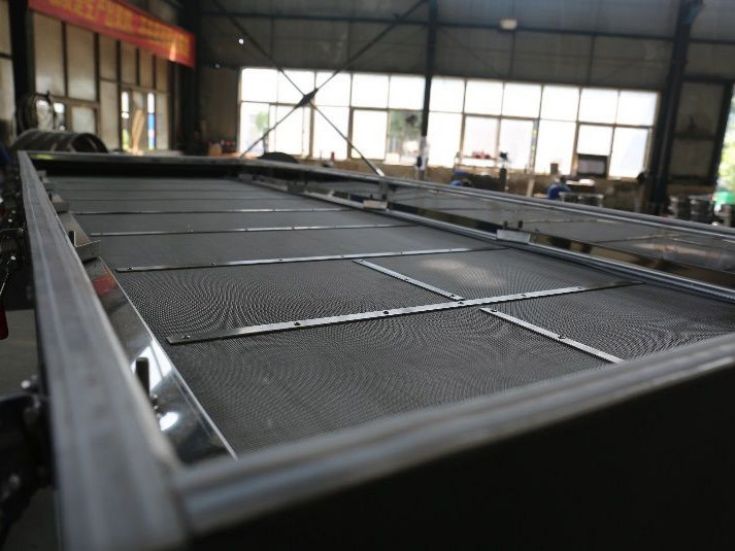

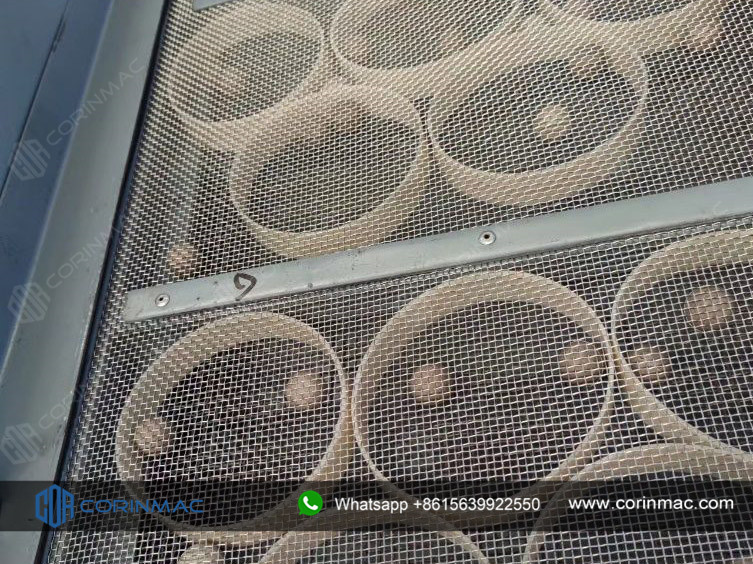

Layar getar

Setelah kering, pasir yang telah jadi (kadar air umumnya di bawah 0,5%) masuk ke ayakan getar, yang kemudian diayak menjadi berbagai ukuran partikel dan dibuang dari masing-masing lubang pembuangan sesuai kebutuhan. Ukuran mata ayakan yang umum digunakan adalah 0,63 mm, 1,2 mm, dan 2,0 mm. Ukuran mata ayakan spesifik dipilih dan ditentukan sesuai kebutuhan aktual.

Semua rangka layar baja, teknologi penguatan layar yang unik, layar mudah diganti.

Berisi bola karet elastis, yang secara otomatis dapat membersihkan penyumbatan layar

Beberapa tulang rusuk penguat, lebih kuat dan andal

Layanan khusus 1 banding 1

Kami dapat mengerjakan berbagai desain dan konfigurasi program sesuai kebutuhan Anda. Kami akan menyediakan solusi produksi yang disesuaikan untuk setiap pelanggan agar memenuhi kebutuhan berbagai lokasi konstruksi, bengkel, dan tata letak peralatan produksi.

Ruang lingkup aplikasi

Proyek yang Berhasil

Kami memiliki banyak lokasi tematik di lebih dari 40 negara di seluruh dunia. Beberapa lokasi instalasi kami adalah sebagai berikut:

Parameter teknis pabrik produksi pengeringan pasir

| Daftar peralatan | Kapasitas( Kelembaban dihitung berdasarkan 5-8% ) | |||||

| 3-5 TPH | 8-10 TPH | 10-15 TPH | 20-25 TPH | 25-30 TPH | 40-50 TPH | |

| Hopper pasir basah | 5T | 5T | 5T | 10T | 10T | 10T |

| Pengumpan sabuk | PG500 | PG500 | PG500 | F500 | F500 | F500 |

| Konveyor sabuk | В500х6 | В500х8 | В500х8 | В500х10 | В500х10 | В500х15 |

| Pengering putar tiga silinder | CRH6205 | CRH6210 | CRH6215 | CRH6220 | CRH6230 | CRH6250 |

| Ruang pembakaran | Pendukung (termasuk bata tahan api) | |||||

| Pembakar (Gas / Diesel) Tenaga termal | RS/RL 44T.C 450-600 kW | RS/RL 130T.C 1000-1500 kW | RS/RL 190T.C 1500-2400 kW | RS/RL 250T.C 2500-2800 kW | RS/RL 310T.C 2800-3500 kW | RS/RL 510T.C 4500-5500 kW |

| Konveyor sabuk produk | В500х6 | В500х6 | В500х6 | В500х8 | В500х10 | В500х10 |

| Layar getar (Pilih layar sesuai dengan ukuran partikel produk jadi) | DZS1025 | DZS1230 | DZS1230 | DZS1540 | DZS1230(2台) | DZS1530 (2 set) |

| Konveyor sabuk | В500х6 | В500х6 | В500х6 | В500х6 | В500х6 | В500х6 |

| Topan | Φ500mm | Φ1200 mm | Φ1200 mm | Φ1200 | Φ1400 | Φ1400 |

| Kipas angin | Y5-47-5C (5,5 kW) | Y5-47-5C (7,5 kW) | Y5-48-5C (11kw) | Y5-48-5C (11kw) | Y5-48-6.3C 22kBt | Y5-48-6.3C 22kBt |

| Pengumpul debu pulsa |

|

|

|

|

| |

Profil Perusahaan

CORINMAC-Kerjasama & Menang-Menang, inilah asal nama tim kami.

Ini juga prinsip operasi kami: melalui kerja tim dan kerjasama dengan pelanggan, menciptakan nilai bagi individu dan pelanggan, dan kemudian mewujudkan nilai perusahaan kami.

Sejak didirikan pada tahun 2006, CORINMAC telah menjadi perusahaan yang pragmatis dan efisien. Kami berkomitmen untuk menemukan solusi terbaik bagi pelanggan kami dengan menyediakan peralatan berkualitas tinggi dan lini produksi berteknologi tinggi untuk membantu mereka mencapai pertumbuhan dan terobosan, karena kami sangat memahami bahwa kesuksesan pelanggan adalah kesuksesan kami!

Kunjungan pelanggan

Selamat datang di CORINMAC. Tim profesional CORINMAC menawarkan layanan yang komprehensif. Dari negara mana pun Anda berasal, kami dapat memberikan dukungan yang paling memuaskan. Kami memiliki pengalaman luas di pabrik manufaktur mortar kering. Kami akan berbagi pengalaman kami dengan pelanggan kami dan membantu mereka memulai bisnis sendiri serta menghasilkan uang. Kami berterima kasih kepada pelanggan kami atas kepercayaan dan dukungan mereka!

Umpan balik pelanggan

Produk kami telah meraih reputasi dan pengakuan yang baik di lebih dari 40 negara, termasuk Amerika Serikat, Rusia, Kazakhstan, Kyrgyzstan, Uzbekistan, Turkmenistan, Mongolia, Vietnam, Malaysia, Arab Saudi, Uni Emirat Arab, Qatar, Peru, Chili, Kenya, Libya, Guinea, Tunisia, dll.

Instalasi dan komisioning

CORINMAC menyediakan layanan instalasi dan komisioning di lokasi. Kami dapat mengirimkan teknisi profesional ke lokasi Anda sesuai kebutuhan Anda dan melatih personel di lokasi untuk mengoperasikan peralatan. Kami juga dapat menyediakan layanan panduan instalasi melalui video.

Menggambar

Produk kami

Produk yang direkomendasikan

Pengering putar tiga silinder dengan efisiensi panas tinggi...

Fitur:

1. Ukuran keseluruhan pengering berkurang lebih dari 30% dibandingkan dengan pengering putar silinder tunggal biasa, sehingga mengurangi kehilangan panas eksternal.

2. Efisiensi termal pengering isolasi mandiri setinggi 80% (dibandingkan hanya 35% untuk pengering putar biasa), dan efisiensi termal 45% lebih tinggi.

3. Karena instalasi yang kompak, ruang lantai berkurang 50%, dan biaya infrastruktur berkurang 60%

4. Suhu produk jadi setelah pengeringan sekitar 60-70 derajat, sehingga tidak memerlukan pendingin tambahan untuk pendinginan.

Pengering putar dengan konsumsi energi rendah dan hi...

Fitur dan Keunggulan:

1. Berdasarkan berbagai bahan yang akan dikeringkan, struktur silinder putar yang sesuai dapat dipilih.

2. Pengoperasian yang lancar dan andal.

3. Berbagai sumber panas tersedia: gas alam, solar, batu bara, partikel biomassa, dll.

4. Kontrol suhu yang cerdas.